by 野村シンヤ

2024年4月18日 公開

NEXCO中日本は4月18日、東名高速道路の東京IC~東名川崎IC間で実施しているリニューアル工事「東名多摩川橋」の現場を公開した。

開通から50年以上が経過している東名高速道路は老朽化が進んでおり、各地で大規模なリニューアル工事が行なわれている。渋滞など交通や経済への影響を最小限にするため、車線数をなるべく減らさずに工事するための工夫や最新技術を見てきた。

公開された東名多摩川橋は首都高3号線と接続する交通量の多い区間であり、1日の通行台数は10万台に及ぶ。橋は橋桁の上にI字形の鋼桁を渡し、その上に「床版(しょうばん)」という鉄筋コンクリート製の床を敷き詰めた構造になっている。この床版も経年劣化により、鉄筋の露出、コンクリートの剥離が見られるようになっていることから、今回の大規模工事においてすべてを取り換える。

従来の工法は片側車線を規制し、大型クレーンを導入して取り換え作業を行なっていたが、車線が減少することによる渋滞は避けられないものとなっていた。そこで導入されたのが「分割施工」による工事だ。

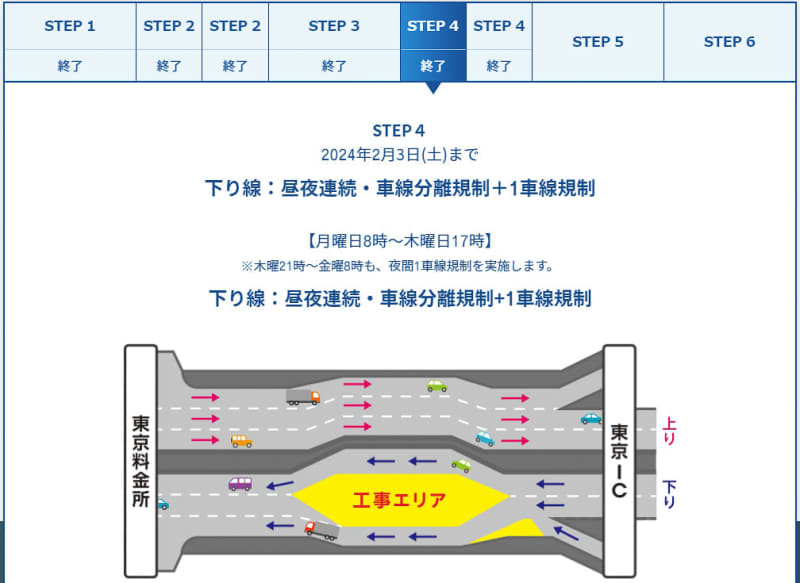

幅が31m(6車線)ある橋を5つのゾーンに分けて工事箇所を限定し、6つの工程で作業を進めていく。工事中は中央分離帯を取り壊し、もともとの車線幅が3.6mあるものを3.5mと3.25mに制限することで6車線を確保しているのがポイントだ。

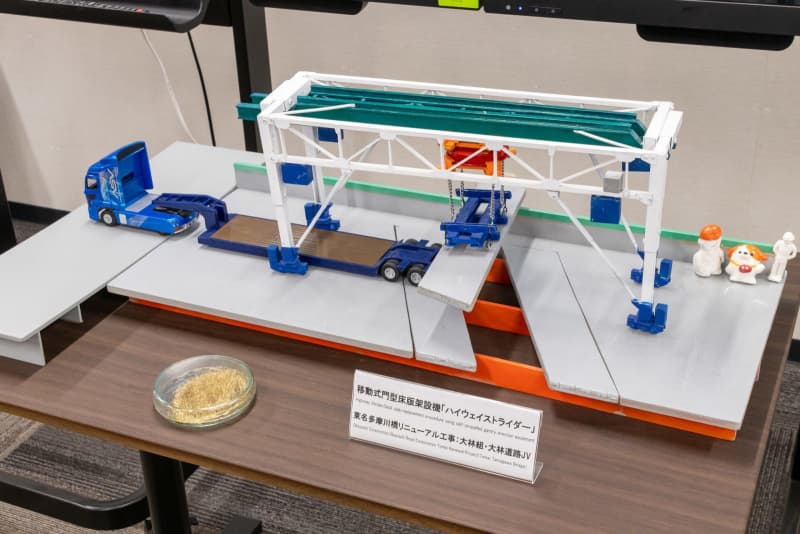

床版設置で大型クレーンに替わって活躍しているのが移動式門型床版架設機「ハイウェイストライダー」だ。トレーラーに積まれた床版を吊り上げ、前後左右に細かく位置調整をして設置できる。ちなみに床版は、長さ7.5m、幅が2.5m、厚さが22cmで、重さは約10トン。1000枚が用意され、800枚の設置が終わっている。

工期を確かなものにするために、工場で製作したコンクリート製品を用いているのも特徴だ。床版はUFC(超高強度繊維補強コンクリート:スリムクリート)とコンクリートの複合構造である「スリムトップ」を採用。防水性能を有しているので、現場において防水工が不要になるメリットもある。また、耐用年数が100年であるため、LCC(ライフサイクルコスト)の低減にも寄与する。

防護柵もプレキャスト式の「EMC壁高欄」を採用することで、スピーディな施工を実現している。壁高欄と床版の固定、部材同士の連結には専用のボルトを使った接合構造を採用しており、一部が破損した場合は取り外して交換することも可能だ。

工事現場の作業効率向上と労働災害の予防を図るうえで欠かせないのが「見える化」技術だ。今回のリニューアル工事では、トヨタ自動車の未来創生センターと大林組が共同で開発している施工シミュレータ「GEN-VIR(ゲンバー)」を導入している。

GEN-VIRは作業員の行動や各機械、車両などの動作記録を分析して3D表示できるシステムで、最適な施工サイクルの提案や作業時におけるリスクポイントを示唆することもできる。導入した背景には、限られた作業ヤード内における大型車両などの待機場所の確保、車両の入退場時には作業員の待機時間が発生するといった課題があった。

当初は作業員200人を4班体制(昼の部と夜の部)で施工を開始し、1日あたりの施工時間は19時間20分、車両入退場の回数は32回、車両入退場に伴う待機時間は185分を要していた。

改善するにあたり、施工エリアの一つあたりの面積を広げて、そのなかに複数台の工事車両の待機場所を確保する3班体制への切り替えが妥当であると判断されたことからシミュレーションを実行したところ、効率化が立証されたので施工計画を変更。結果、1日あたりの施工時間は16時間(3時間20分短縮)、車両入退場の回数は12回(20回減少)、車両入退場に伴う待機時間は15分(170分短縮)まで効率化された。

リスクの見える化機能は、この作業をしている人は「開口部に近いので落下の危険があり」「突出物やモルタル跳ねに注意」といった作業員別に可視化されるので、現場作業員にも「分かりやすい」と声が上がっていたとのこと。実際、このようなリスクマネジメントが功を奏し、本現場における負傷事故はゼロであると説明された。

現場をモニタリングするのにダッシュボードを導入していることも紹介した。定点カメラによるリアルタイム映像をはじめ、工程表や図面データ、プレキャスト製品管理、天気災害などを集約して1画面に表示できるため、正確な現場の状況把握やデータ閲覧の手間が大幅に省けるシステムとして活躍しているとのことだ。

現場の入退出をスピーディにするために、作業帯の出入口に設置する仮設防護柵も新型を導入している。従来のウォーターバリケードは人力での移動が困難で、設置するのに時間と労力が必要だった。今回の現場で使われているのはキャスターを備えた移動式防護柵(バルカンバリア)で、2名の人力で短時間での移動が可能になっている。

最後に耳寄り情報を一つ。現在行なわれている工程(STEP5)は一般公開されており、記事で紹介した模様をライブで見ることができる。5月の見学会はまだ募集しているので、興味ある人はWebをチェックしてもらいたい。