金属表面への樹脂コーティング加工を手掛ける流浸工業(本社・大阪府堺市美原区、社長・大久保幸廣氏)は1954年10月創業した大久保産業が前身。その後、66年に現行名となった。同社の手掛ける「流動浸漬」といわれるコーティングは、複雑形状な部材でも均一にタレのない被膜を行える技術として各方面から注目されている。同コーティングの国内パイオニアである流浸工業は、建築、自動車、服飾関係などあらゆる分野でのコーティングニーズに対応し、販路拡大を目指している。(後藤 隆博)

「流動浸漬」によるコーティング技術は、1955年前半に当時の西ドイツで開発され、日本では約5年後に流浸工業によって導入された。

塩ビやナイロンなどのパウダー粉体を入れた容器(槽)の下部に多孔質の隔壁を設置。圧力をかけて不活性気体を注入し、その圧力で隔壁上部の粉体を均一に浮かす。これを「流動層」と言い、その層に加熱した金属部材を浸漬。均一で200~500マイクロメートルのタレが出ないピンホールフリーの塗膜を形成する。

一般鋼材のほか、アルミニウムやステンレスなどのコーティングにも対応。また、部材全体を流動層に浸漬するため、複雑形状部材のコーティング加工にも適している。

流浸工業は本社工場のほか、奈良工場(奈良県奈良市)と関東工場(埼玉県熊谷市)の東西3拠点で流動浸漬コーティング加工を行っている。

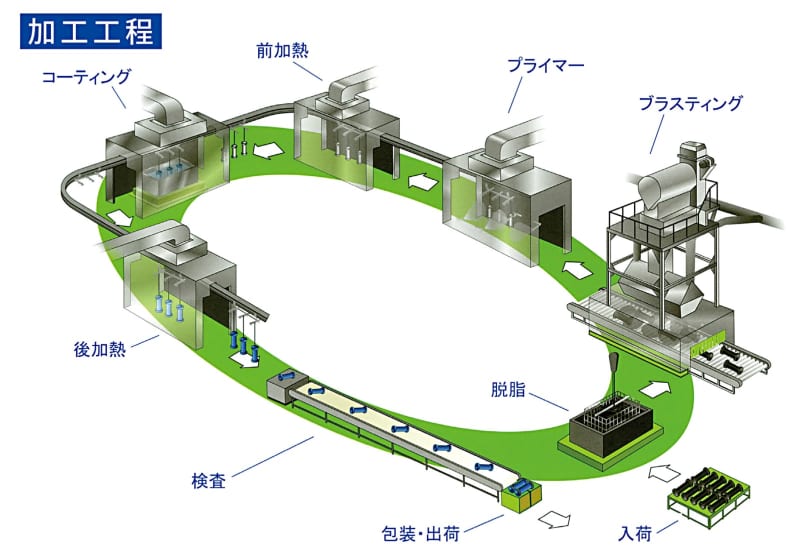

流動浸漬のコーティング前には、脱脂、ショットブラスト、下地材塗布処理(プライマー)などの工程が必要。コーティングする金属部材の前加熱も鋼種によって異なり、温度管理が非常に重要だ。コーティング後は全数検査、トレーサビリティによる品質管理も徹底している。

使用されるパウダー状のコーティング材は塩ビ、ナイロンが多い。特に塩ビ、発泡塩ビ、EVOH樹脂は流浸工業オリジナル。塩ビは塩ビ樹脂メーカーから購入したレジンを奈良工場で混合、冷凍粉砕加工を行っている。ナイロンは耐海水性、消音特性に優れる。EVOH樹脂はクラレと共同開発。ガスバリア性に優れ、上下水道配管や洗浄用カゴなどの用途に使用できる。

樹脂の特長により、耐腐食性、耐衝撃性、耐候性強化などあらゆるニーズに対応。また混入材によって色も自由に変えることができ、樹脂に抗菌剤を混入させることで、塗膜に抗菌性を持たせることも可能だ。

流浸工業では、流動浸漬コーティングを使用した鋼管を「リューコート」という名称で販売。キャリアカバーやビル、マンション等のパネルタンク材、排水管などで多くの採用実績を挙げ、ゼネコンやサブコン、施工業者からも好評を得ている。また、内外面に流動浸漬でPVC樹脂(塩ビ樹脂)をコーティングした「リューコートLight」やドレンホッパー「リューコートホッパー」など製品ラインアップも拡充してきた。

足元、東西加工拠点は旺盛な需要に支えられてフル操業状態が続く。同社では今後、東京五輪や再開発案件で需要が見込まれる関東・首都圏を拡販重点地域として捉えている。

流浸工業では、鋼管以外での金属部材コーティング需要の開拓に注力している。建築分野をはじめ、自動車やめっきアレルギーを防ぐため代替コーティングとして服飾関連向けなど、防食ニーズ全般での採用拡大を目指していく方針だ。