株式会社本田技術研究所は、9月30日、自身の持つコア技術を生かした新領域におけるチャレンジとして、 現在取り組んでいるeVTOLやアバターロボット、宇宙関連開発について方向性を発表した。

同社は、 「既存事業の盤石化」と「環境負荷ゼロ社会」と「交通事故ゼロ社会」の実現・追求に加えて、 「新領域へのチャレンジ」に注力している。

新領域へのチャレンジについて、現在、同社の研究開発を担う本田技術研究所では、 同社が培ってきた燃焼・電動・制御・ロボティクス技術といったコア技術を活かして、 モビリティの可能性を"3次元"や時間・空間の制限に縛られない"4次元"、また宇宙へと拡大させ、 人々の時間や空間に新たな価値をもたらす技術研究を進めているという。

強みを総合的に活用することで、新領域においても人々の生活の可能性を拡げる喜びの実現にチャレンジするとしている。

具体的なチャレンジは次の3つだ。

1.空の移動を身近にする「Honda eVTOL」(電動垂直離着陸機)

開発競争が活発化しているeVTOLにおいて、同社はコア技術を活かしたeVTOLの開発に取り組む。 同社はこれまでにも、HondaJetで空の移動を実現してきたが、eVTOL開発でそれをさらに身近なものにしたいという。

オール電化によるeVTOLはバッテリー容量限界による航続距離に課題がある中、 同社は、都市間移動を実現するため、電動化技術を活かしたガスタービンとのハイブリッドによるeVTOLの開発に取組み、実用化を目指す。 また、電動化技術のほか、従来からの燃焼や空力、制御技術も活用されている。

Honda eVTOLをコアに、地上モビリティとの連携により新たなモビリティエコシステムの創造にも取り組むとしている。

Honda eVTOLで実現を目指す世界観

2.バーチャルな移動を可能にする「Hondaアバターロボット」(分身ロボ)

バーチャルに自己能力を拡張するHondaアバターロボットも、実用化に向けて開発を進めている。

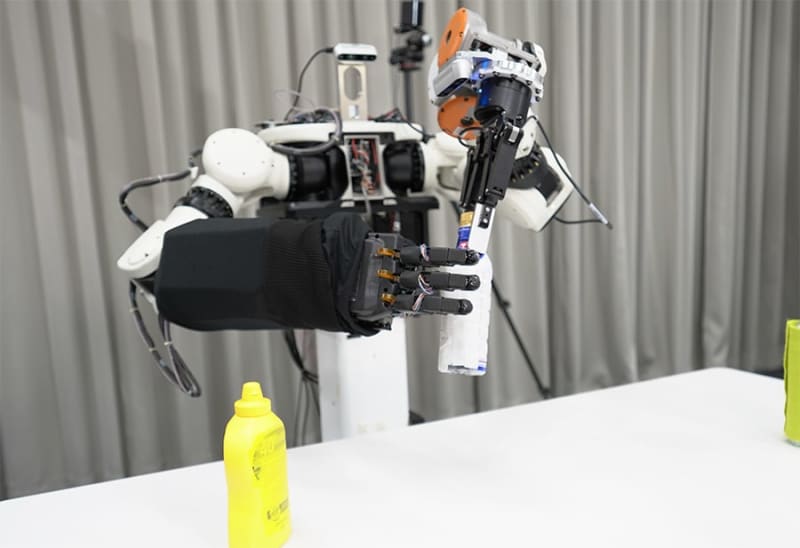

同社はこれまでにもASIMOをはじめとするロボティクス研究に取り組んできた。 ロボットが有する「多指ハンド」は、長年の課題だった「小さなものをつまむなどの繊細さ」と、固い蓋を開けるなどの力強さを「人並みに」両立できる手を、多指ハンドとして実現した。 人間のための道具を使いこなし、独自のAIサポート遠隔操縦機能によって、複雑な作業をより直感的に早く正確に操作できるという。

現在、ハードウェアの小型化とともに動作の精度向上に取り組んでおり、2030年代の実用化を視野に入れ、2023年度中の実証開始を目指している。

多指ハンドの動作

Hondaアバターロボットで実現を目指す世界観

3.宇宙領域への挑戦

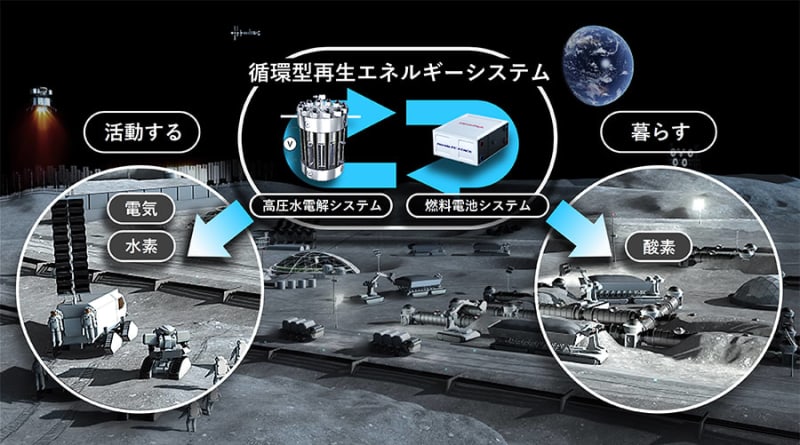

3-1.月面でのチャレンジ ~循環型再生エネルギーシステム、遠隔操作ロボットへの技術応用~

同社は、燃料電池技術と高圧水電解技術を活かした「月面での循環型再生エネルギーシステムの構築」を目指し、 JAXAと共同研究を行っている。

再生可能エネルギー由来の電力を使い、水を電気分解して水素・酸素として貯蔵。 その水素と酸素から燃料電池技術を用いて発電し、電力の供給が可能となる。 酸素は月面に滞在する人の居住用としても、水素はロケットの燃料としても、それぞれ活用できるなど、 循環型再生エネルギーシステムの構築を目指している。

また、アバターロボットで開発中の多指ハンドや、AIサポート遠隔操縦機能、衝突軽減のための高応答トルク制御技術などは、 JAXAの宇宙探査イノベーションハブにおける研究テーマとして採択され、今年2月に共同研究を開始している。

3-2.コア技術を応用した再使用型の小型ロケット

同社では、若手技術者の発案による再使用型の小型ロケットも開発している。

地球環境の観測や、モビリティのコネクテッド化に有効な広域通信を可能にする人工衛星は、打ち上げ需要に対してロケットが不足している状況だ。 こうした課題解決のために、低軌道向け小型人工衛星の打ち上げを目標として小型ロケットを開発しているという。

また、打ち上げ後にロケットの一部を着陸させ、再使用することも想定した研究も行っている。

(以下、プレスリリースより引用)

株式会社本田技術研究所 代表取締役社長 大津 啓司氏のコメント

今回お伝えした取り組みは、いずれも新領域へのチャレンジとなりますが、技術で人びとの生活を豊かにしたいというHondaの想いは不変です。そして創業以来、こうしたチャレンジの源泉となっているのは、独創的な技術やアイデアを生み出す人材そのものです。今後も新たなモビリティの創造を通じて移動にまつわる価値を変え、社会をより良く変えていくことを目指します