クルマは刻々と進化している。電動化やコネクテッド機能など、まさに日進月歩という状況である。だが、それを生産する工場も時代に即した進化が必要で、日産は栃木工場を皮切りに世界規模で生産体制を大きく変えるのだ。そこで今回は新たに生まれ変わった日産の栃木工場に潜入し、新時代の生産現場をリポート! 結論からいえば、ほとんどの工程をオートメーション化するだけでなく、従業員の働き方も大きく変貌を遂げるのだった。

330億円を投入して栃木工場を一新! 自動運転社会を見据えた姿に

現在クルマはコネクテッドや自動運転などの自動化。シェアリング、あるいは電動化といった100年に一度の転換期となっている。だが、それは工場に代表される生産現場も同じである。

日産は2019年11月に「効率よく高品質なクルマを、小さい環境負荷で生産する」というコンセプトとなる日産インテリジェントファクトリー思想を発表。その第一号となる栃木工場の改修が終了。投入した予算は330億円となっており、今回は見学の機会に恵まれたので、ここではその模様をレポートしていく。

日産栃木工場はFR車を中心に生産! メインはスカイラインなど日産の象徴モデルたち

はじめに栃木県河内郡上三川町に位置する日産栃木工場を紹介すると、栃木工場は1968年にアルミと鉄の鋳造、1969年に駆動系などのアクスル加工、1971年に車両組み立てが始まった歴史ある工場だ。

また、東京ドーム60個分となる約293万平米の敷地には1周6.5kmの高速周回路などのテストコースも併設される。

生産される車種は開業時からFR車が中心で、現在はスカイライン、フェアレディZ、GT-Rなどが代表的だが、すでに一部グレードの予約が始まっているEV「新型アリア」は栃木工場での生産となる。

自動化と災害に対応できる柔軟性、環境性が大きなポイント

冒頭に書いた日産インテリジェントファクトリーのコンセプトに現在、今後工場に求められている課題を補足すると以下3つの点が挙げられる。

まずは少子高齢化の影響も大きく、工場での働き手不足にも対応した自動化を含めた効率化である。

そして最近のコロナ禍や自然災害の影響のような、需要の増減に対応できる柔軟性。さらには生産時も含まれるクルマを廃棄するまでの長い目で見たライフサイクルカーボンニュートラルの実現である。

上記に挙げたものに対する日産の答えが日産インテリジェントファクトリーなのだ。

>>

世界初の塗装技術を開発! レアアースを使わないモーターの生産もスタート

日産インテリジェントファクトリーのコンセプトは新型アリアから盛り込まれることとなる。ここからは量産に向けたアリアの生産を例に公開され、印象的だった4つの生産工程をレポートしていく。

キツい姿勢での作業とおさらば! パワートレイン一括搭載で従業員の負担軽減や生産効率向上を実現

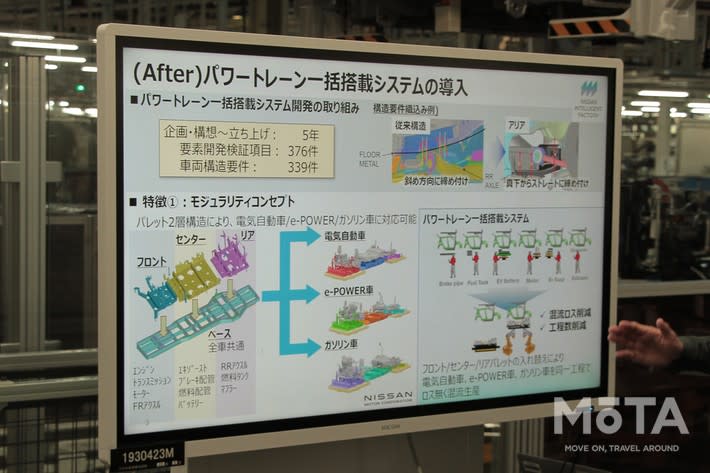

まずはパワートレーン一括搭載システムと名付けられる、効率的な生産体制だ。サスペンション、あるいは電気自動車では床下に搭載される駆動用バッテリーなども含まれるパワートレーンのボディへの搭載は、これまで人の手で行われていた。だが、複数工程かつ作業姿勢は高負荷なものだった。

日産インテリジェントファクトリーではクルマの開発段階からパワートレーンをフロント、センター、リアの三分割として考慮。生産の際にはパワートレーンをパレットに載せることやボディとパワートレーンを正確な位置に合わせる計測技術により、人の手を必要としない生産機械により一度に搭載できるようになった。

また、このパワートレーン一括搭載システムではガソリン車、ハイブリッドモデルのe-POWER、EVの3つのパワートレーンそれぞれにフロント、センター、リアのセクションを用意し、3×3×3の27通りのモジュール組立に対応するという柔軟性も備える。

パワートレーンという重要かつ搭載には高い精度が求められる部分がボディに素早く搭載される様子は芸術的だった。

レアアースの供給不足問題もクリアしたモーターにも注目!

そして磁石レス界磁モーターの巻線自動化も印象的であった。

あまり知られていないが、ノートやセレナなどのe-POWERモデルやEVのモーターは、日産自らが生産を行っている。

現在のモーターはローター内に永久磁石というレアアースが挿入されているのに対し、新型アリアのモーターは8極巻界磁ローターと呼ばれる永久磁石を使わないものとなった。

また8極に巻かれるコイルはノズル式巻線装置により粛々と20分で巻き上げられ、その光景は実に整然とした工程だった。

>>

ボディとバンパーをイッキに塗装! じつは自動車業界初の技術だった

今まで車両の塗装において、焼付け工程は鉄やアルミでできているボディの場合140℃、樹脂製のバンパーは85℃と異なるため、別々に作業されていた。このことは補修のため塗装済の新品バンパーを購入した際に、「色が合わない」といったことにもつながっていた。

日産インテリジェントファクトリーでは低温で硬化する水系塗料の独自開発などにより、塗装のクオリティを向上すると同時に、世界初となるボディとバンパーの一体塗装&焼付けを実現。

ボディとバンパーの一体塗装&焼付けによりボディとバンパーの完全な色合わせが可能となり、このことは塗装の生産技術担当者にとっては夢だったという。また、塗料が低温で硬化するようになったため、塗装の際に使うエネルギーも25%削減された。

塗装工程ではロボットによる塗装が披露され、その様子は中国雑技団のように無駄なく正確で美しく、ジッと見続けてしまうほどだった。

キズ確認も自動化へ! 作業員はスマホで逐一チェック

塗装の品質検査は従来、人の目でゴミ、ブツ(塗装面の突起)といったもので確認していた。

日産インテリジェントファクトリーでは塗装表面に当てたスリットをカメラがより細かく、1台につき562エリアを11回、合計6182回検査する。検査結果は集中管理システムに転送・保存され、検査員は腕に付けたスマホで確認し、補修を行うのだ。この工程は「効率よく高品質」という日産インテリジェントファクトリーのひとつの象徴でもあるのだった。

日産インテリジェントファクトリーではこのほかにもサスペンションリンクの自動締め付け&自動アライメント調整、ルーフライニング(車内の天井張り)。ダッシュボードなどのコクピットモジュール、仕様やキズといった総合検査も自動化されており、その第一弾となるアリアは価格以上にハイクオリティなクルマになるだろう。

また、今後日産インテリジェントファクトリーによる好影響は、日産車全体に広がるに違いない。

>>

自動化は進むが雇用減少の心配はなし!

成り手不足とは言っても、規模の大きな自動車工場は、地域に大きな雇用を生む場だ。日産インテリジェントファクトリーでは自動化が非常に進んでおり、筆者は今後必要になる雇用規模の縮小化が心配になった。

この点について聞いてみると、「今のクルマは高度なもののため工程が多いのに加え、設備の開発や管理に必要な人員が増えるため、雇用の規模は変わらない」とのことだった。

また、クルマの生産現場を見学すると、クルマは多くの工程を経て生産される商品だけに価格に対する印象が変わるのを強調したい。それと同時に、筆者は日産インテリジェントファクトリーが「いいクルマをリーズナブルに環境負荷少なく生産する」新しいモデルとなることを確信した。

【筆者:永田 恵一】