コロナ禍やウクライナ情勢などが絡み合い原材料・部品の不足、調達価格の高騰が続くなか、東京商工リサーチ(TSR)は8月1日~9日に企業活動への影響に関するアンケート調査を実施した

調査では、必要な原材料・部品の調達遅れが「生じている」と回答した企業が74.3%に達した。世界規模でサプライチェーンが形成される自動車関連の影響は深刻で、「自動車整備業」は全ての企業が「調達遅れが生じている」と回答した。

調達価格の高騰について、「転嫁できていない」企業は48.5%とほぼ半数に達した。また、価格転嫁できた割合を「10割」(全額転嫁)と回答した企業は5.5%にとどまった。物流の混乱やサプライチェーンの乱れ、為替相場の変動など、外部環境の激変に国内企業は翻弄されている。コスト削減と“地産地消”をメリットに進んだ海外進出だったが、相次ぐ想定外の状況でBCP(事業継続計画)対応が難しく、製造業を中心に国内回帰の動きも注目される。

※本調査は、2022年8月1日~9日にインターネットによるアンケート調査を実施し、有効回答6,375社を集計・分析した。

※資本金1億円以上を大企業、1億円未満(個人企業等を含む)を中小企業と定義した。

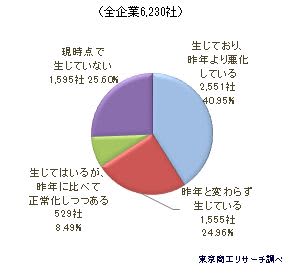

Q1.世界的な原材料不足に伴い、貴社の商品・サービスの生産・販売に関して、必要となる原材料や部品の調達遅れは生じていますか?(択一回答)

調達遅れが「生じている」 74.3%

最多は、調達遅れが「生じており、昨年より悪化している」の40.9%(6,230社中、2,551社)。また、「昨年と変わらず生じている」は24.9%(1,555社)、「生じているが、昨年に比べて正常化しつつある」は8.4%(529社)だった。これらを合計した「調達遅れが生じている」は74.3%にのぼった。

「生じている」と回答した企業を業種別で分析した(業種中分類、回答母数20以上)。

構成比が最も高かったのは、自動車整備業で100%(20社中、20社)。次いで、電気機械器具製造業95.7%(140社中、134社)など、90%以上は8業種に及んだ。

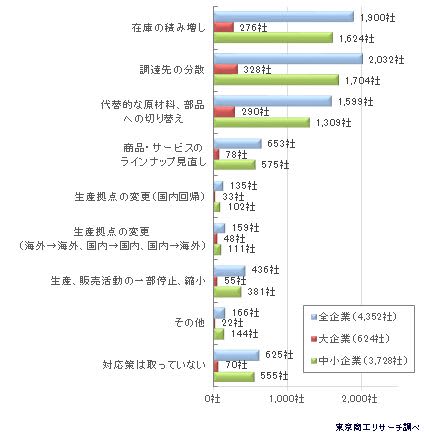

Q2.Q1で「生じており、昨年より悪化している」、「昨年と変わらず生じている」、「生じてはいるが、昨年に比べて正常化しつつある」と回答した方に伺います。原材料や部品の円滑な調達に向けて、現在どのような対応策を取っている(取る予定)ですか?(複数回答)

「国内回帰」は3.1%

Q1で、調達遅れが「生じている」とした企業のうち、4,352社から回答を得た。

最多は、「調達先の分散」の46.6%(2,032社)だった。以下、「在庫の積み増し」の43.6%(1,900社)、「代替的な原材料、部品への切り替え」の36.7%(1,599社)と続く。

また、「生産拠点の変更」の回答も目立ち、「国内回帰」は3.1%(135社)、「国内回帰以外」3.6%(159社)だった。

一方、「対策は取っていない」は14.3%(625社)だった。このうち、大企業は11.2%(624社中、70社)、中小企業は14.8%(3,728社中、555社)で3ポイント以上の開きがあった。

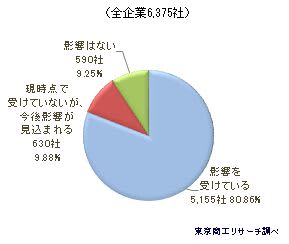

Q3.世界的な原油・原材料価格の高騰によって、貴社は調達コスト増加の影響を受けていますか?(択一回答)

「調達コストが増加」、8割超

「影響を受けている」が80.8%(6,375社中、5,155社)、「現時点で受けていないが、今後影響が見込まれる」が9.8%(630社)で、合計90.7%の企業が調達コストの増加に言及した。

規模別では、調達コストの増加に言及した企業は、大企業91.0%(956社中、870社)、中小企業90.6%(5,419社中、4,915社)で、ほとんど差はなかった。

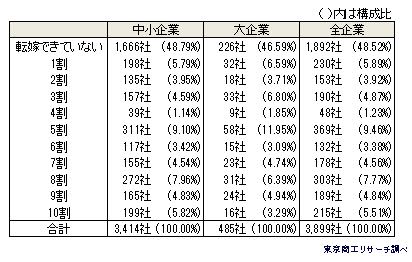

Q4.Q3で「影響を受けている」と回答された方に伺います。原油・原材料の高騰に伴うコスト増のうち、何割を価格転嫁できていますか?

約5割が「転嫁できていない」

「転嫁できていない」は48.5%(3,899社中、1,892社)とほぼ半数に達した。一方、「10割」(全額転嫁)は5.5%(215社)にとどまった。

規模別では、「転嫁できていない」は大企業が46.5%(485社中、226社)に対し、中小企業は48.7%(3,414社中、1,666社)だった。

「転嫁できていない」と回答した企業を産業別でみると、受託開発ソフトウェアや情報提供サービスが含まれる「情報通信業」は81.4%(81社中、66社)だった。役務提供の業種は、価格転嫁が難しいようだ。

一方、「卸売業」は31.7%(928社中、295社)、「製造業」は41.1%(1,420社、585社)で、BtoBが主体の業種では価格転嫁が進んでいる。

原材料・部材の不足、調達価格の高騰が、企業経営に深刻な影響を及ぼしている。

必要な原材料・部材の「調達遅れが生じてる」と回答した企業は74.3%に達した。こうした企業のうち、「対応策は取っていない」と回答した企業は14.3%にのぼる。中小企業に絞ると比率は14.8%で、原材料・部材の不足が長期化した場合、財務余力や資金繰りに余裕が乏しい企業の経営を大きく圧迫しかねない状況だ。

また、「生産拠点の変更(国内回帰)」と回答した企業は3.1%だった。新興国の経済発展や為替変動などで海外移転のメリットが薄れ、生産拠点の国内回帰に向けた期待が高まっている。政府は「サプライチェーン対策のための国内投資促進事業費補助金」などで、安定した供給網の整備を後押ししており、施策の効果が注目される。

一方、原油・原材料価格の高騰で調達コスト上昇による「影響を受けている」と回答した企業は80.8%にのぼる。将来的な影響見込みを含めると90.7%に達し、影響は幅広い企業に広がっている。「影響を受けている」と回答した企業のうち、価格転嫁が「10割」(全額転嫁)と回答した企業は5.5%にとどまる。最終製品(サービス)への転嫁が進まないと企業間で痛み分けの構図が続くが、川下産業ほど痛手が大きくなりがちだ。ただ、業界内での競争や実質賃金の上昇が鈍いことから、コスト増加分を最終製品へ全額転嫁しにくい環境が当面続きそうだ。