ボールペンから車まで、私たちの暮らしのいたるところに使われているバネ。創業1955年の「共進発条」は、名古屋でバネを作り続ける老舗メーカーです。今回はそんな共進発条の工場を訪問し、モノづくりの魅力が詰まった製造ラインを見せてもらいました。

目を引く黄色い建物が共進発条の工場

共進発条の工場があるのは、笠寺駅から徒歩約15分の場所。線路に挟まれた一角に6つの企業が集まっていて、知る人ぞ知る名古屋のモノづくりの拠点です。その中のひときわ目立つ黄色の建物が、共進発条です。

工場の中に入ると、早速完成したバネを見つけました。共進発条では常時20種類以上のバネを手がけていて、年間の製造量は1500万個にも及びます。トヨタ自動車、デンソーといった大企業でも使われるなど、この地方のモノづくりには欠かせない部品なんです。

シンプルな中に工夫が詰まっている「押しバネ」製造

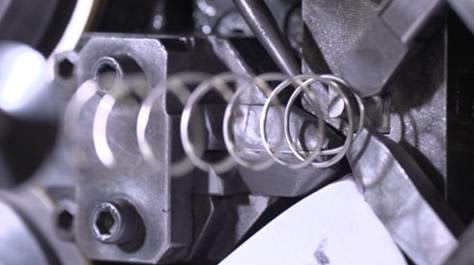

まず注目したいのは、バネの材料となるステンレス製の針金です。機械にぐるぐると巻かれて回転しています。針金をたどってみると、謎のマシンに吸い込まれています。この機械の名前は「スプリングマシン」。バネを次々と生み出すマシンです。

作っているのは「押しバネ」。ボールペンなどにも使われる、よく見る形のバネです。バネができるのはほんの一瞬。機械からニョロニョロと出てきて、あっという間にバネが出来上がります。先ほどまでまっすぐだった針金が、一気に渦を巻いた状態になっていて驚きです。

このバネができるポイントは2カ所。針金が画面左から出てくると、1つ目のアームにぶつかり、さらに2つ目のアームにぶつかることできれいな半円を描きます。

矢印の部分の棒が針金を前に押し出すことで、グルグルとバネの形になって伸びていきます。シンプルそうに見えますが、細かな工夫が施されているんですね。

成形だけじゃない! 焼き入れ工程を経て完成

形はバネになりましたが、これで完成ではありません。成形されたバネは「焼き入れ」の工程に向かいます。焼き入れを行うのはこのマシン。全長約2メートルの電気炉で、10分間にわたって熱を加えていきます。コンベヤーのスピードが低速に設定されているのも、このマシンでじっくり焼き入れを行うためです。

金属の強度をアップさせる「焼き入れ」という工程。金属製品を手がける工場ではお馴染みのシーンですが、こんな小さなバネひとつひとつにも、しっかり焼き入れを行って、品質を高めているのです。大企業に認められるのも納得です。

シンプルだけど奥深いバネ作り

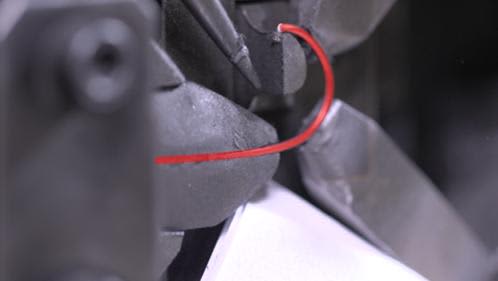

続いて登場するのは、クリップの裏に使われる「ねじりバネ」です。作り方は、先ほどの押しバネとは全く違います。針金を曲げる器具が、そのままとどまって円形を作り出しています。バネの両端を少し残しているのは、クリップの持ち手を支える役割があるからです。

そして自転車のスタンドに使われるのが「引きバネ」。片側の輪を作り上げてからの動きは、ねじりバネと同様です。さまざまなバネに合わせ、マシンが工夫してバネの大量生産を行っているのですね。シンプルだけど奥深いモノづくりの魅力を存分に感じました。