創業70年以上にわたってクレヨンを製造する「東一文具工業所」。看板商品の「とういちクレヨン」は、年2万セットも売れる異例の大ヒットクレヨンです。手がけたのは、東一文具工業所の3代目である“水谷兄弟”。水谷正幸さんと、弟の和幸さんです。今回はそんな東一文具工業所のクレヨン作りの秘密に迫ります。

お菓子にも使われる材料がカギに

まず、クレヨンに使われる”とっておきの材料”を見せてもらいました。手が汚れないクレヨンを作るために重要な材料なんだとか。

正解はなんと、「ミツロウ」です。フランスの焼き菓子「カヌレ」にも使われていて、カリっとした食感になるんだとか。一般的には石油系のロウが使われますが、「とういちクレヨン」にはミツロウを使用します。

ミツロウの価格は石油系のロウの5倍以上と高価ですが、粘り気があり、固いクレヨンに仕上がります。そのため、書いたときにカスが出にくく、手も汚れにくいのです。開発した当時、水谷兄弟もちょうど子育て世代。手が汚れるのを嫌がる子どもの姿を見て考案したのだそう。

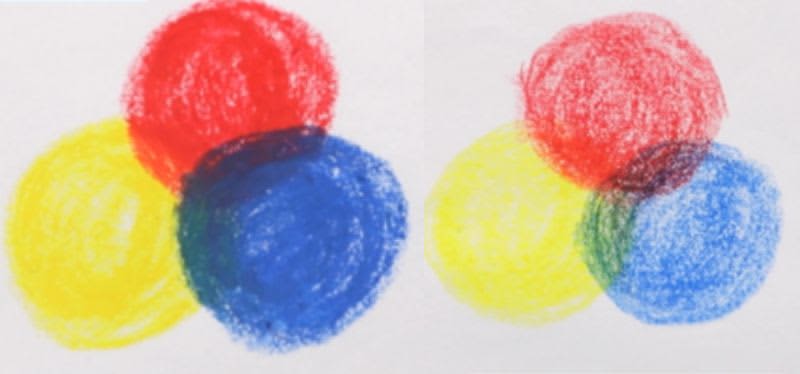

そんな「とういちクレヨン」には、さらなる秘密があります。重ね塗りをしてみると、黄色と青が重なった部分がきれいな緑色になっています。一般的なクレヨンよりも透明感があるため、きれいに色が混ざるのです。

練り顔料とミツロウを混ぜる神秘的な工程へ

別の工程で作った練り顔料と、ミツロウを混ぜていきます。

練り顔料の中には天然のラード(豚の油)も使われていて、万が一「お子さんが食べてしまっても安全なように」と配慮がなされているのもポイント。「とういちクレヨン」は安全・安心と使いやすさを追求したクレヨンなのです。

練り顔料が溶け出してくると、練り顔料とミツロウをダイナミックにかき混ぜます。ミツロウが固まらないよう、熱を入れながらじっくり混ぜていくこと1時間。いよいよ完成の工程へ突入です。

600本が一斉にジャンプ! チョーク本体の出来上がり

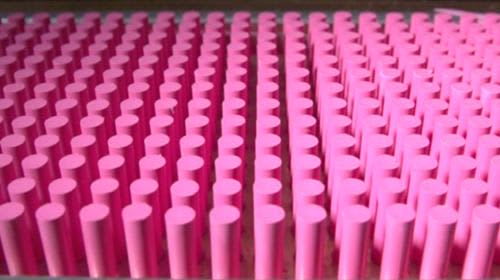

練り顔料とミツロウをきれいに混ぜたら、別の容器へと移します。容器の底から液が漏れ、クレヨンの型に入っていきます。穴の総数はなんと600個!

穴の中はクレヨンの形になっていて、液体を入れたあと水で冷やして固めます。そして1時間後、ヘラで余分なところを取り除いたら、びっちり埋まっている600本のクレヨンが一斉にジャンプ!

なんとも気持ちの良い取り出し方ですね。600本のクレヨンが整然と並ぶ様子は、まるでモダンアートみたいでした。

50年も活躍! クレヨンの紙巻きで完成へ

そして最後にクレヨンが通過するのが、クレヨンの紙巻きの機械。50年以上も使用しているクルクルと回るアームで、紙にのりや増粘剤を塗布。ブラシで優しく押さえつけてくっつけます。

増粘剤は先ほど紹介したラードと同じく、口に入れても安心な材料が使われています。

子どもにも安全で手が汚れにくい。しかも滑らかな書き心地の「とういちクレヨン」。子どもや親に対する配慮と、書き心地や使いやすさ、こだわりが詰まっているからこそ、多くの人に愛されるのですね!