長年日本の経済を支えてきた製造業が、近年衰退傾向にあると言われています。そんななか、生き残りをかけて「脱ものづくり」を目指す製造業も増加。ただものを作るだけではなく、センサーを介した各種データ取得やIoT、AIなどのデジタル技術を駆使して、単なるものづくりから新たなビジネスを生み出されようとしています。

そのようなDigital Transformation(DX)が進む製造業に現在どのような変化が起こっているのかについて、先日ものづくりの聖地、浜野製作所の「Garage Sumida」でセミナーが開催されました。

これからの製造業は、どのような変化を遂げようとしているのか。セミナーの内容をレポートします。

INDEX

- ものづくりの聖地「Garage Sumida」で開催!

- 脱工業化を目指す製造業の今

- デジタルによる現場改善には「ダブルループ」が有効

- 大手製造業の事例から見る「ツールの効果的な使い方」

- [ツールの導入だけでは効果は出ない!

活用する組織の風土、そして「人」が重要](#i-4)

ものづくりの聖地「Garage Sumida」で開催!

まず、今回の主催であるウイングアーク1st株式会社の大川真史氏により、製造業のセミナーらしく「ゼロ災で行こう!よし!」の指差し確認からスタート。そして、今回の会場である「Garage Sumida」を提供してくださった、浜野製作所の小若 雅伸氏から、浜野製作所についての紹介がありました。

浜野製作所 小若 雅伸氏

浜野製作所は、東京都墨田区で50年の歴史を持つ金属プレス加工を行ってきた会社です。墨田区は町工場が多い地域で、最盛期の1970年代には1万社ほどがあったとのこと。しかし、現在は2,000社ほどになっています。そこで浜野製作所では量産部品の加工から、スタートアップ企業の試作品製作や、研究者・デザイナーなどが思い描く製品の企画から携わり、量産までを手がけるといった事業にシフトしています。

コミュニケーションロボット「OriHime」を開発するオリィ研究所やモビリティ開発のWHILL株式会社などのスタートアップ企業などが入居している

会場のGarage Sumidaは、失われつつあるものづくりの技術を絶やさないようにするために浜野製作所が運営している、ものづくりの拠点。スタートアップ企業やものづくりに携わる人々のシェアオフィスとして、日々新しいものづくりが行われています。

「新しい形でものづくりをしていくことによって、世界の開発者と日本のものづくりがつながっていくような場所にしていきたいなと思っています」(小若氏)

現在、ものづくり業界だけではなく一般の企業からも注目を集めているGarage Sumidaは、今回のセミナーの会場にもっともふさわしい場所と言えます。

脱工業化を目指す製造業の今

ウイングアーク1st株式会社 大川真史氏

今回のセミナーは3部構成。まずはウイングアーク1st株式会社の大川真史氏が「産業のデジタルサービス化・脱工業化とスマートものづくり」というテーマで講演を行いました。

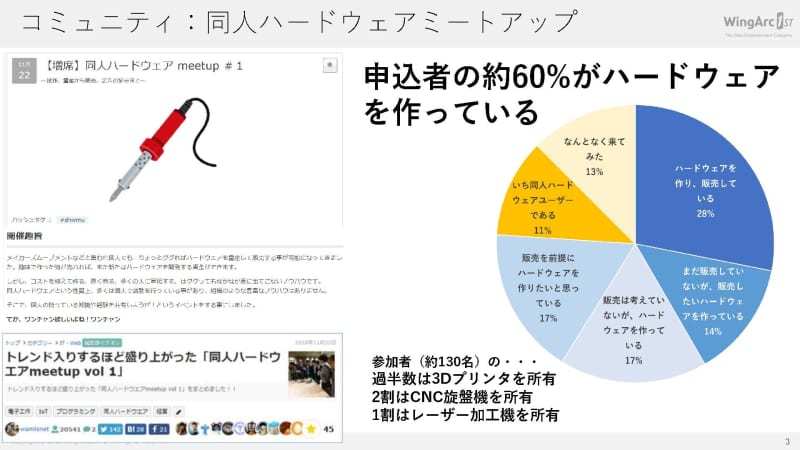

まずは、ウイングアーク1stが会場スポンサーをしている「同人ハードウェアミートアップ」についての話から。このコミュニティは、ものづくりが好きな人たち約130人ほどが集まり、自分が欲しいハードウェアを自分で作るというもの。メンバーのほとんどが自宅に3Dプリンタを持っていたり、なかにはレーザー加工機を個人所有している人もいるそうです。

そう考えると、もはや製造業の携わるプロフェッショナルと、趣味でものづくりをしている素人の境目はほとんどなくなってきていると、大川氏は感じているとのこと。規模の違いはあるけれども、アイデアや技術、装置に関してはあまり差がなくなってきているのかもしれません。

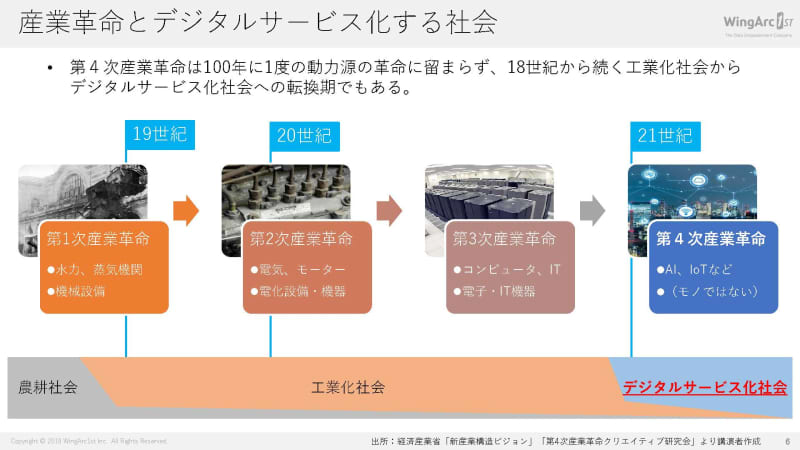

大川氏は、現在製造業で起きているデジタル化の波を「第4次産業革命」と捉えているとのこと。農耕社会から工業社会に移り変わっていったように、今後100年くらいかけてデジタル産業社会に移り変わっていくと推測しています。

「第3次産業革命まではリソースを集積させて新しい技術を獲得し、ものに機能や性能を転写していく、いわば機能を幅広く提供するという活動が工業化社会の典型的なやり方でした。しかしこれからは、何がユーザーにとって価値があるのかを正しく認識し、ユーザー単位で提供していくという世界になると思っています」(大川氏)

次にその事例として、実際に製造業で行われているデジタル化の例を解説。大川氏は、これまでのIT化というのは経営者やマネージャーなどのためのものがほとんどであると語ります。たとえば生産管理システム、在庫管理システムなどは、現場・現物・現実のなかで管理すべき項目を数字として取り上げ、それを管理するというものです。

しかし、現在は現場で働く人たちの目線でデータ管理を行うという方向性にシフト。製造業の現場に根付く、自分たちで治工具類を作り改善を行うという文化が、アナログからデジタルになり、工場の現場の人たちが自分たちでデジタルツールを開発して、自分たちにとって一番有用なものが作れるようになってきているのです。大川氏はこれを「デジタル改善」や「デジタル治工具」と呼んでいます。

その「デジタル改善」「デジタル治工具」の事例としていくつかを紹介しました。

愛知県の知多半島にある、鋳造や鍛造を行っている旭鉄工という会社では、作業現場にAlexaを導入し、手でボタンを押さなくても声で生産数や停止時間などのデータ確認が行えるようなシステムを開発。しかも、それらのシステムを外販しているとのこと。大川氏は「外販に多くのリソースを割いており、本気で製造業からソリューションやコンサルティングといった業種に移ろうとしている」と感じているそうです。

もうひとつ興味深かった事例が、東京都荒川区にあるゴムパッキン製造業のタカハシです。社長自ら見よう見まねでプログラミング言語のCOBOLを使い製造管理システムを自社工場用に開発。入出庫、在庫、棚の管理などをこのシステムで行うようにしました。しかし、従業員(主に熟年層のパートタイマー)がパソコンのキーボードでの入力がスムーズにできないという問題に直面。そこで、30万円ほどの高価なバーコードリーダー、不要なキーを抜きカスタマイズしたキーボード、タッチパネルディスプレイの3点セットを工場内の10ヶ所ほどに配置。これにより、従業員全員が工場全体でこのシステムを使えるようにしました。

「一見、違和感がありいびつなシステムですが、こういうものほど現場の人にとっては使いやすいものなんだろうなと思いました」(大川氏)

このようなシステム開発に必要な試行錯誤。うまくいく秘訣は、「安い部品を使う」ということ。高価なセンサーなどを購入してしまうと、捨てる決心がつかずに試行錯誤ができなくなってしまうので、捨ててもいいと思える安価なものを使うのがポイントです。

デジタルによる現場改善には「ダブルループ」が有効

紹介した事例を含め、デジタルを使って製造業務を効率化する場合、行われていることは基本的に「データを取得し分析して通知する」ということ。そして、それらを基に人間が判断していくということがつながっていることが重要なのだそうです。

「データを作る・上げる」に関しては、安価なセンサーで簡単に行えるようになっています。これらを使って、製造業向けのポカヨケツールや、古い機器の操作盤を画像認識でデジタル化するといったツールも生まれています。

「データをつなげる・分析する・見る」に関しては、BI(ビジネスインテリジェンス)やダッシュボードといったツールを使用すると、簡単に可視化が行えるとのこと。センサーを使って集めたデータを、各種ツールで可視化し、それを基に現場で判断をして改善をしていく。そのような循環が生まれると、製造業の現場改善が進んでいくと大川氏は語ります。

では、改善はどうやって進めるか。その方法を大川氏は「ダブルループ」という言い方をしています。ひとつがビジネス的な効果が得られる「OODA」ループです。これは、情報収集(Observe)、情報分析(Orient)、判断(Decide)、行動(Act)という循環を行うもの。PDCAと異なり、常に流動的な現場ではOODAを高速に回していくことが重要になるそうです。

もうひとつが「Agile」ループ。こちらはツールの検討・導入・活用の際の効果が期待できるループで、プロトタイプ作成、プロトタイプ修正、プロトタイプ評価、判断(検証)という試行錯誤を高速に行っていくというもの。要件を確定してから開発を行う従来のウォーターフォール型では、日々移り変わるスピード感のある現場では追いつけません。ただし、このダブルループを回すためには、そのための体制やツールを整えておくことが大前提となります。

大川氏は、現場のデジタル化の第一歩は、「手を動かすこと」と語ります。

「現場で今、課題になっていることに気づいて、手を動かす。問題解決の何かを小さくはじめることがすごく大事です。1個センサーを付けてみて、取得したデータをグラフ化してみるだけでいいんです。すると成果みたいなものが出てくる。それをやっていくことで会社の意識が変わっていくということを私は見てきました」(大川氏)

まずは小さなことから始めてみること。それが今の現場を変える第一歩となるのです。

大手製造業の事例から見る「ツールの効果的な使い方」

ウイングアーク1st株式会社中野浩士氏

次のセッションでは、ウイングアーク1st株式会社の中野浩士氏が登壇。「現場起点のデジタルシフト事例とデータ活用ツールの紹介」というテーマで講演を行いました。

事例として紹介したのは、富士ゼロックスマニュファクチャリング。大型コピー機の製造などを手がける大手企業です。富士ゼロックスマニュファクチャリングは、富士ゼロックスグループの改変により、4つの企業がひとつの会社になったという経緯があります。

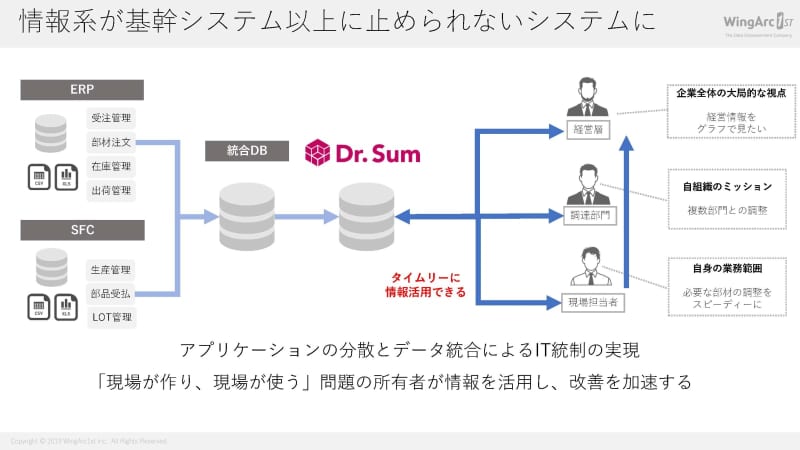

以前は、現場から要望のあったデータを情報システム担当が基幹システムからデータを抽出して渡していました。しかし、それでは現場がほんとうに欲しいデータが手に入らないため、結局現場レベルで独自にデータを収集して加工していたそうです。しかも、データが届くまでに1週間ほどかかるなど、スピードにも問題がありました。

そこで、ウイングアーク1st株式会社のデータベースシステム「Dr.Sum」を導入。基幹システム内のデータベースにある各種データをDr.Sumに入れ、現場のユーザーが直接Dr.Sumにアクセスをしてデータ集計を行うという環境構築を行いました。

Dr.Sum導入前は情報システム担当が14人全員が現場対応を行っていたそうですが、導入後は現場対応は4人となり、ほかの10人は本来の業務である基幹システムや会社全体のシステムの改善など本来の仕事に専念できる環境になったそうです。

また、データをリアルタイムで見られるようになったおかげで、現場間のコミュニケーションが活発になるという効果もあったとのこと。今日の在庫との生産計画を合わせてみて、足りない部品などが朝のうちのわかるとすぐに発注をかけたりと、他部署とのコミュニケーションが増え、作業が滞ることが少なくなったそうです。

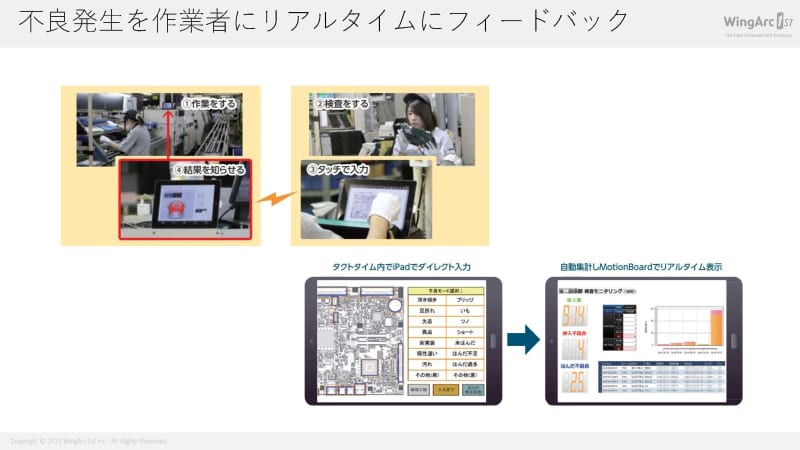

次の段階として、データ可視化ツール「MotionBoard」を用い、データの見える化を推進しました。これは、主に基盤の検品作業に用いられました。

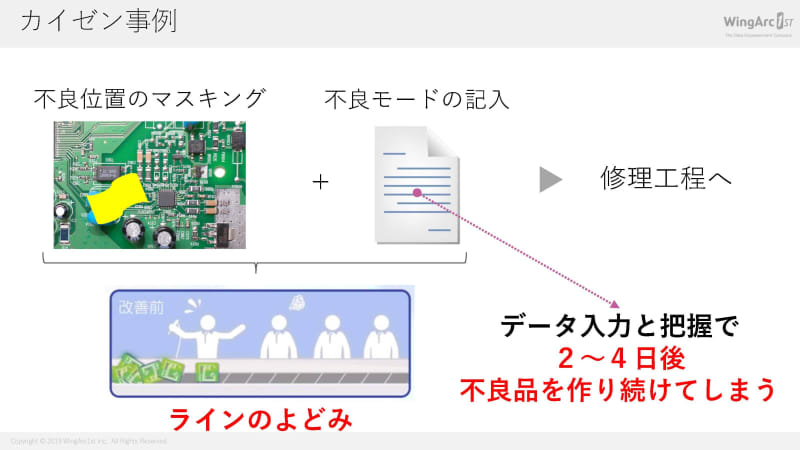

基盤チェック時に不良があった場合は、マスキングをして不良箇所のメモを基盤に貼り付け、修理工程に流すというのが以前の流れでした。しかし30秒に1枚流れてくる検品作業のなかで、不良発生時の作業を行っているとラインが滞ってしまうことも多々あったようです。また、原因がわからず不良品を作り続けてしまうということも。

そこで、タブレットからエクセルのフォームに直接入力できるツールを導入。不良品が発生したらタッチペンで基盤上にチェックを入れ、コメントは選択式に。そして不良が発生したことはMotionBoardからリアルタイムで確認できるため、不良品の代わりに良品を流してラインの停止を防ぐといったことができるようになったそうです。

このほか、作業日報の電子化にも着手。30人いるライン長の日報をエクセルに入力するという作業に毎日80分ほど費やしていたそうですが、電子化することで作業時間をゼロにすることができました。また、日報を電子化することでリアルタイムで現状把握ができるようになり、素早い対応が行えるようになったそうです。

ただし、以上のようなリアルタイムモニタリングを実現すれば効果が出るのかというと、答えはNOです。

「富士ゼロックスマニュファクチャリングのご担当者によれば、リアルタイムモニタリングはあくまでも現状を見せてくれるだけのもの。どこに原因があるのかというのは、現場の人間でないとわかりません。人的ミスなのか、治工具類の不良なのか、金型の不良なのか、それがわかるのは現場の人たちの知見によるところなので、システムと現場の人の作業が一緒にならないと、決して効果は上がりませんということでした」(中野氏)

これまで、紙やエクセルを使ってデータ集計を行ってきた現場では、レポートをまとめるのに数日かかったり、そもそも転記ミスや記載ミスがあったりとデータ精度が低い状況でいろいろ工夫してきたのが、製造業の現場です。しかし、きちんとしたデータを取得し、それを活用するシステムを構築することで、不良発生率が低下したり、現場のコミュニケーションが円滑になり、生産性が向上。また残業も減ったという効果が、富士ゼロックスマニュファクチャリングの事例から伺うことができました。

**ツールの導入だけでは効果は出ない!

活用する組織の風土、そして「人」が重要**

セミナーの最後には、「紙の報告書データ化」「種センサーによる別稼働状況リアルタイム可視化」「装置別消費電力可視化」など、実際にいろいろなデータ活用ツールを触れることのできるデモなどの体験会が行われた。

今回のセミナーの締めくくりは、各セッション内で紹介したセンサーや各種ツールの体験会。実際に現物を見たりシステムのデモを見ることで、その有用性を体感できました。

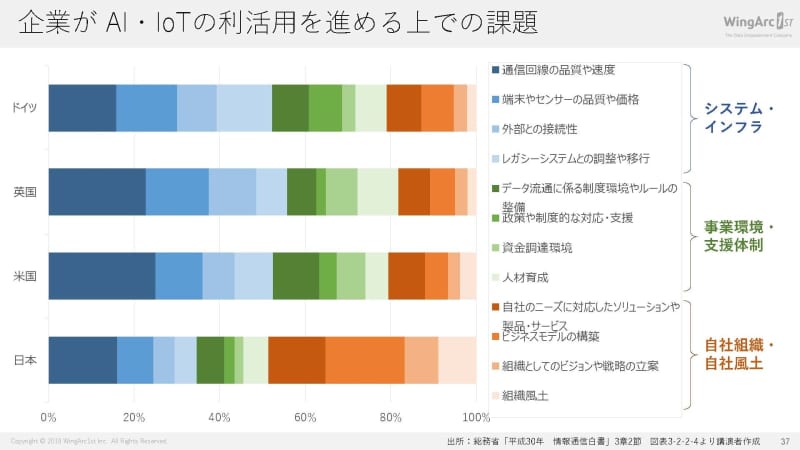

大川氏はセッションの中で、企業がAIやIoTを活用する際の課題について以下のように述べていました。

「情報通信白書のアンケート結果によると、日本の課題は自社の組織や風土と答えている人が一番多い。つまり、会社が悪いからAIやIoTの活用がうまくいっていないということです。逆に考えれば、誰かが真剣にやろうと思ったら、本日お話しした事例のような結果が出せるということです」

デジタルを駆使して今までの仕事を変えよう。そう思っても、経営者や上司の理解が得られず、まず試しているということすらできないのが、今の日本企業。まずは、ここから変えていかなければいけないのです。

もちろん、会社の理解があり現場をデジタル化できる環境にあったとしても、ただ単にデジタルツールを導入すれば効果が上がるというものではありません。データを分析し活用するのは人。導入するだけではなく、どうやって活用していくか。それを考えていくことが重要だと気づかされるセミナーでした。

(取材・TEXT・PHOTO:三浦一紀)